English Translation

Historique Voir ICI

History Click HERE

Le forgeron est un ouvrier qui forge manuellement des pièces de métal. Il les assemble pour la réalisation d’objets du quotidien, d’objets d’arts et d’éléments utiles pour la structure d’un bâtiment.

Depuis déjà plus de 10 000 ans les hommes vont se servir du feu et de la chaleur pour étudier, consumer, et transformer la matière; le bois, la pierre, et surtout les métaux, afin d’améliorer, consciemment ou inconsciemment, la qualité de vie de leur communauté. souvent en lien direct avec la famille, qui est le noyau de la société.

Aussi nous les descendants avons classifié les grandes époques de l’histoire, par leur niveau de technologie en rapport avec la matière exploitée D’abord l’Âge de pierre, la préhistoire. L’humanité naissante lutte constamment pour sa survie, dans un environnement hostile, où sa fragilité est mise à l’épreuve. Heureusement, le feu la réchauffe, la réunit et lui permet d’évoluer vers une existence meilleure. Suit l’Âge du cuivre, du bronze,et du fer

Mais remontons le temps pour revenir au tout debut des l'age ds metaux

L’Âge du cuivre

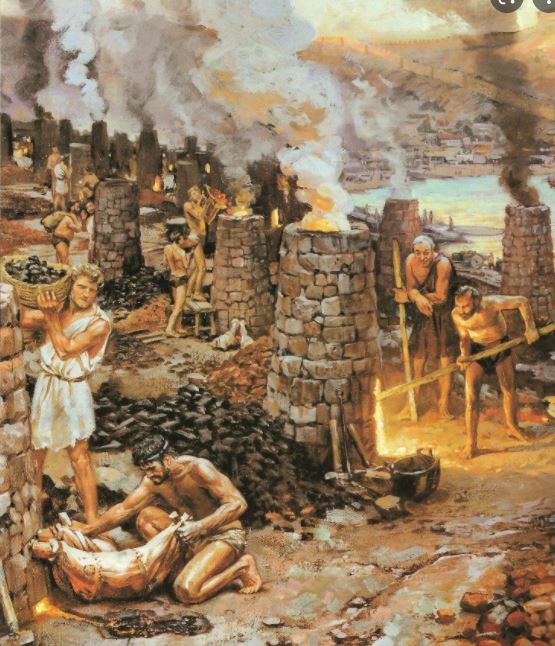

Ce n’est que5000 ans avant J-C, que l’homme a reussi vraiment transformer le métal, en l’occurrence le cuivre, qui se trouvait à l’état pur dans la nature. C’est en Mésopotamie,(Irak, Iran, Syrie,) que se’ trouve les premières traces d’objets de métal façonnés par l’homme. l Vers 4000 Av J-C, on réussit fondre le metal , permettant la réalisation d’objets complexes et élaborés. L'Egypte sera un des poles incontestés du travail du cuivre. et elle s'en servi afin de fonder un grand empire

Des hiéroglyphes décrivent en détails les techniques de forge du cuivre égyptien. . le metal venait surout de Chypre

L’Âge du bronze

En 3000 ans Av J-C, le bronze apparaît C'est un métal plus dur et qui permet plus d’usages. Obtenu anciennement avec du cuivre et de l’arsenic, puis plus tard en fusionnant ensemble du cuivre et de l’étain. Le bronze avait la particularité, en plus de sa dureté supérieure, de pouvoir être retravaillé après avoir été tordu, plié ou déformé. Cette grande malléabilité fit du bronze un métal plus versatile.

On voit apparaitre vers 2500 ans Av JC les premiers forgerons en Europe.travaillante le cuivre. Ils étaient aussi parfois potiers ou ceramistess car il est important de mentionner que l’argile a beaucoup apporté au forgeron permettant de créer des moules afin de mieux contenir et contrôler les métaux en fusion.

Vers 1400 Av arrive sur la scene historique le peuple des tumulus qui enterraient leurs morts sous des tas de pierres et de terre) ce qui deviendrons les Celtes.

Ils seront des guerriers avec leurs pointes de flèches et de lances, et leurs épées, auxquelles ils mirent tout leur talent. Cette époque voit aussi le mise en exploitation de mines profondes, qui sont plus productive que les filons de ssurface

L’Âge du fer

C’est entre les années 1300 et 500 avant J-C, que se développa l'age du fer que serait utiliser pour la premieres fois par les Hittites qui auraient exploités des mines et ils ont transmis leur savoir au monde.

Les hittites vont vaincre et mette à bas l'empire de Babylone.

Mais le fer demande un outillage différent et une nouvelle technologie. En effet son point de fusion est largement supérieur (environ 2000 degrés Celsius), à celui du bronze aussi les forgeronsvont devoir inventer de nouveaux fours plus performants. Le fer, était à l’origine, extrait des météorites. et au Proche-Orient, les Sumériens l’appelaient le métal céleste

Vers 500 ans AvJC,apparait en Europe la civilisation dite d'Hallstatt, (VIIIe siècle av. J.-C.). qu’on hierarchise sa société avec l apparition d une caste de chefs Ils formèrent la civilisation souveraine de l’Âge du fer. Cette élite à besoin de'armes en fer aussi les forgerons vont atteindre le summun de la

perfection vers. 100 ans avant J-C, Mais si durant les VIIe et VIe siècles av. J.-C., ces objets en fer coûteux sont réservés à une élite. la donne change brutalement peu après -500 avec l'avènement de la Tène ; la métallurgie du fer se répand en Europe du Nord et dans les îles Britanniques. La diffusion dans l'Europe centrale et de l'Ouest est associée à l'expansion celte

La compétition entre l'utilisation du bronze et celle du fer, notamment pour les épées, dure plusieurs siècles. Les Romains, qui disposent du cuivre espagnol, ne voient l'intérêt de changer pour des épées en fer qu'au moment des guerres puniques. Au Ier siècle av. J.-C., l'armée romaine utilise l'acier norique, renommé pour sa qualité.

On commence à fabriquer des cercles de fer pour les roues des chars et les tonneaux Par son abondance, le fer supplanta le cuivre et le bronze. L’art de la forge commença, dès lors, son ascension . À partir de là, le forgeron avait appris la presque totalité de sa science, et faudra attendre 1800 ans pour voir apparaitre dee nouvelles techniques.

Le metier qui nous interesse ici est un des metiers les plus anciens Le mot vient du latin fabricare qui veut dire forger. L'activité de forgeron est apparue en même temps que la découverte du travail des métaux, à peu près 5 000 ans av. J. -C. Au fur est à mesure des bessoins cette activité est devenue un métier à part entière car les populations ont eu besoin d' objets plus résistants pour des usages variés comme des outils, des parties mécaniques, grilles, clefs, bijoux, et surtout et aussi des armes. Dans l'antiquité, les forgerons utilisaient dans leurs fours, du charbon de bois plutôt que de la Houille ou charbon de terre Bien que le charbon de bois est un combustible, plus complexe à enflammer que le bois sec, il dégage une chaleur bien supérieure à celle que produit la combustion du bois.

Les origines du métier forgeron

A l'origine on peut parler d'artisan forgeron car le forgeron est un indépendant qui travaille pour son propre compte. En effet il devait à l’origine, créer, imaginer et fabriquer le produit final.

Cette activité est rès ancienne et elle remonte à 5 000 ans Avt J.C, à l’époque de la découverte du travail du métal.

cet artisan devait concevoir et fabriquer des outils, des armes, des grilles, des clefs, des bijoux,des éléments métalliques, etc.

Aussi le forgeron devint un personnage central dans chaque petite ville ou grand village. Cet artisan innovateur était parmiune des figures les plus utils dans la vie d'une communauté car ils devaient inventer des s techniques et leurs outils au fur et à mesure, à partir de rien.

ndépendants et mystérieux, en transformant la matière il avait des pouvoir surnaturels, Ils furent donc associés aux dieux, commec Héphaïstos, le forgeron de l’Olympe, puis plus tard, Vulcain, fils du dieu suprême, au pouvoir patriarcal et guerrier. Ils sont les heritiers de Tubalcain : descendant de Cain, le premier des forgerons On peut aussi rajouter à cette liste Hiram : le fondeur des colonnes du temple de Salomon.

par leur metier il vont aider non seulement les guerrier mais aussi l’humanité car dans la vie de tous les jours, la science de cet artisan, donnera un sérieux coup de pouce à l’agriculture, l’élevage, la chasse, la pêche, et une multitude de petites choses qui facilitaient la vie des paysans(annes), aux hommes, aux femmes dans les villages, leur permettant d’avoir de meilleures conditions de vie, et plus grande abondance. La transformation de la matière, à l’aide du feu contribua à la survie et la force de la société.Au cours de l’Antiquité, le forgeron fait appel aux fours à charbon de bois.Les pièces à travailler sont chauffées sur un brasier de charbon et le feu est entretenu par une soufflerie reliée à une tuyère.Son metier est manuel. et il travaille dans un endroit peu agréable qui rappelle le monde Vulcain . en effet la forge du forgeron est un atelier bruyant, où la forte chaleur est quasi constante.en plus de fonte il doit estamper ou la frappe à froid. Ensuite, il effectue plusieurs opérations comme l’étirage et le routage qui procure au bloc de métal la forme et les dimensions nécessaires.Le forgeron doit posséder d'excellentes notions de métrologie et s’adapter aux nouvelles technologies.

Les Gaulois qui vont se faire remarquer par leur maîtrise de la forge et vont faire évoluer à la fois la forge et l’enclume. car jusqu’à lors, les forgerons travaillaient principalement assis sur une enclume en bois ou en pierre, .Les Gaulois vont poser l’enclume sur un billot de bois, afin de mieux amortir les chocs et de travailler debout pour avoir plus de force. Puis ils vont utiliser des enclumes en fer, de différentes tailles, selon leurs besoins.

Le fer s'obtient industriellement en réduisant par le monoxyde de carbone (CO) provenant du carbone, les oxydes contenus dans le minerai ; ceci peut être réalisé mais dans l antiquité on utilisait un bas fourneau :

La réduction du minerai avec du charbon de bois dans un bas fourneau ou bas-foyer s'obtient, sans passer par une phase liquide, . On produit une masse hétérogène de fer et d'acier appelée « loupe », « massiot » ou « éponge de fer ».

Cette masse de métal brute se forme en incorporant plus ou moins de scories (déchet minéral de la réduction) et de porosités.

Afin de rendre le métal propre à l'élaboration d'objets, la « loupe » peut être brisée et triée par type de teneur en carbone ou plus simplement être directement compactée à la forge.

Ce travail, d''épuration, varie en fonction des régions et des cultures techniques. Globalement, son principe consiste à évacuer la scorie et à souder les différentes parties de la masse de métal.

On parle de cinglage pour l'étape consistant à marteler le métal à chaud pour évacuer la scorie et de corroyage pour désigner la fin de l'opération d'épuration, consistant à réaliser plusieurs passes à la forge en repliant et en soudant le métal sur lui-même.

On trouve deux sortes de fourneaux